- 2025-08-01 06:58:31 1、低速直流伺服电机在自动化设备中的关键作用解析

- 2025-05-02 19:53:04 2、低速直流伺服电机定制:满足行业需求的更佳选择是什么?

- 2024-07-03 20:52:21 3、低速直流伺服电机的控制器如何选择和使用?

- 2024-07-03 20:52:06 4、低速直流伺服电机定制会遇到哪些常见挑战?

- 2024-07-03 20:51:27 5、低速直流伺服电机定制的优势有哪些?

- 2024-07-03 20:50:16 6、低速直流伺服电机的驱动方式有哪些?

- 2024-07-03 20:49:31 7、低速直流伺服电机定制的成本是如何计算的?

- 2024-07-03 20:48:41 8、低速直流伺服电机的接口有哪些?

- 2024-07-03 20:48:27 9、低速直流伺服电机厂家有没有推出新的产品或技术?

- 2024-07-03 20:48:22 10、低速直流伺服电机的优点有哪些?

- 2024-07-03 20:47:38 11、低速直流伺服电机和普通直流电机有何不同?

- 2024-07-03 20:47:28 12、低速直流伺服电机厂家有没有提供样品?

新闻中心

提升性能的五大关键技巧助力低速直流伺服电机定制

提升性能的五大关键技巧助力低速直流伺服电机定制

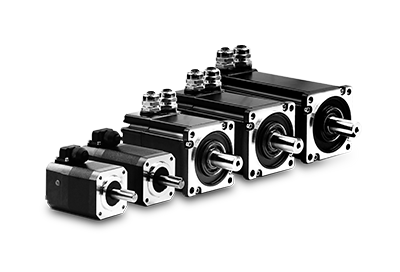

在现代工业自动化领域,低速直流伺服电机因其精准控制和高效能耗管理备受青睐。无论是自动化设备、机器人,还是特殊工艺机械,客户普遍希望定制的低速直流伺服电机不仅能够稳定运行,还要极大提升性能,以满足极端工况和复杂任务。当前市场的个性化需求愈发多样化,如何通过定制技术优化电机性能成为业界关注焦点。本文将深入解析提升低速直流伺服电机定制性能的五大关键技巧,助您掌握核心技术,推动产业迈向更加智能高效的未来。想了解更多提升电机性能的方法?请继续阅读。

1. 精准设计与高质量材料选用

定制低速直流伺服电机,首先要从设计入手。采用先进的计算机辅助设计(CAD)和有限元分析(FEA)技术,能够模拟电机内部磁场分布、热流传导及机械应力,提前发现潜在瓶颈。

高性能电机核心部件如绕组线圈采用高纯度铜线,磁芯采用低损耗硅钢片,能有效降低电阻和铁损,从而提升效率和响应速度。据统计,优化材料可提升电机效率达5%以上,显著降低能耗。

这种精准设计结合优质材料,不仅延长电机使用寿命,还有效防止低速运行时的发热和输出扭矩波动,满足客户对长期稳定性的要求。

2. 优化控制算法提升响应速度与稳定性

低速直流伺服电机的性能核心往往在于控制系统的精准调节。采用先进的数字信号处理器(DSP)和基于模型预测控制(MPC)的算法,可以实现对电机转速和位置的精准控制。

例如,某大型自动化生产线通过引入自适应控制算法,使电机响应时间缩短了20%,系统稳定性提升30%。实时调节参数帮助减少机械震动和噪声,提升客户设备使用体验。

结合智能传感器技术采集工作状态,形成闭环控制,极大增强了电机在低速高转矩工况下的动态性能,实现了定制性能与应用场景的高度契合。

3. 模块化设计便于快速定制与维护

模块化设计为低速直流伺服电机定制提供了灵活性与便利性。通过标准化接口与可替换组件,客户可根据具体需求快速调整电机尺寸、额定功率及转矩范围。

这种设计不仅缩短研发周期,某客户反馈其定制周期由6周缩短至3周,快速响应市场变化。同时,模块化设计使得后期维护与升级更为便捷,降低运营成本,提升设备整体生命周期价值。

结合数字化管理平台,能实时监控模块状态及性能参数,为后续智能维护和精准保养提供数据支持。

4. 散热系统优化保障低速大扭矩稳定运行

低速大扭矩工况下,电机发热问题尤为突出,散热系统设计直接影响电机寿命和性能表现。研发团队通过引入液冷或风冷双重散热方案,结合高导热材料,有效提升散热效率。

数据显示,采用先进散热结构的电机,其温升降低15%~25%,显著延长了绝缘材料及轴承使用寿命,保证长时间稳定运行。智能温度传感器实时监控,有助于预防过热风险。

合理的散热设计为低速直流伺服电机定制提供了强大的支撑,使电机能够在复杂工况中持续输出高精度性能。

5. 个性化驱动与人机界面整合提升用户体验

随着工业4.0趋势影响,低速直流伺服电机的个性化驱动与友好人机界面逐渐成为产品核心竞争力。定制驱动电路支持多种通讯协议如CAN、Modbus,便于集成到客户现有自动化系统中。

同时,提供触控屏操作面板或智能手机APP使用户能实时监测电机状态、调整参数,提升操作便捷性。某自动化设备厂商反映该功能令维护效率提高40%,故障恢复时间缩短一半。

高度定制化的人机界面让电机不仅是硬件,更成为智能解决方案中人机互动的重要节点,为客户带来全方位的应用价值。

实用建议总结

- 选择先进设计软件和高纯度材料,确保电机基础性能稳定可靠。

- 采用智能控制算法和传感器,实现快速响应与精准调节。

- 优先考虑模块化设计,提升定制灵活度及维护便利性。

- 有效优化散热系统,保障电机长时间稳定输出低速大扭矩。

- 融合个性化驱动与人机界面,提高操作体验和系统兼容性。

- 定期进行性能测试和数据分析,持续改进定制方案。

结论

通过实施上述五大关键技巧,企业能够显著提升低速直流伺服电机定制的性能、稳定性与适用性,满足复杂工业环境的多样需求。我们专业的研发团队和创新方案,致力于为客户打造高效、智能的电机解决方案,助您实现生产力飞跃。欢迎联系我们,开启定制化服务合作,共同推动产业升级。

TAG: 低速直流伺服电机厂家 | 低速直流伺服电机定制 |